La razón de ser de la Ingeniería es trasladar a la práctica los conceptos utilizados en el diseño; es decir, mientras más se parezca la obra construida al diseño se podría catalogar como mejores a los profesionales involucrados, tanto al diseñador como al constructor. Lo que significa que se diseñó cosas aplicables y que se construyó lo descrito en el diseño. Salvando el problema real de que muchas veces hay diseños malos, pero también hay que tomar en cuenta que a veces se presentan dificultades al traducir el diseño a la práctica, en otras palabras diseños muy teóricos o por varias razones inaplicables.

Durante el desarrollo de los diferentes temas, recurriremos a ejemplos de la vida real pero no se mencionarán las referencias de los proyectos para proteger a los inocentes y para que no se resientan los culpables. Total, aquí no estamos para juzgar sino para transmitir las experiencias y así utilizar de mejor manera las tecnologías hidráulicas disponibles actualmente.

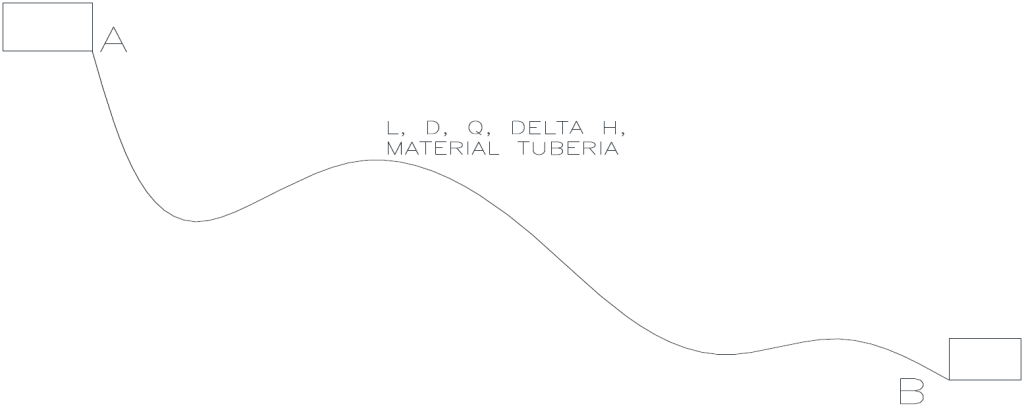

Un clásico ejemplo es el siguiente. Se queja un residente de obra: “Ingeniero, algo pasa que al medir la presión en cualquier punto de la conducción del tanque alto A al tanque bajo B me marca cero, y en el diseño veo que según la línea piezométrica debería tener muchos valores, pero nunca cero”. Respuesta elemental: el diseño se lo hizo para un caudal y si no fijamos dicho caudal de alguna manera en la conducción, estaremos totalmente fuera de los parámetros del mismo.

Refiriéndonos al gráfico, nos cuestionamos: ¿Dónde es mejor fijar el caudal, en el punto A o en el B? Muchas veces se piensa que al inicio, es decir en A, porque generalmente en el origen se dividen caudales y en el papel, partimos de un caudal de inicio que se lleva hasta el fin. Veamos que sucede en esta alternativa:

- Si bien se descarga un caudal determinado a través de la válvula de salida del reservorio A, este no se establecerá como un flujo en ducto cerrado, si no es suficiente para llenar la tubería.

- Llenará el primer sifón y luego descargará al llegar a la primera cima y al no encontrar un elemento de control establecerá una descarga libre indeterminada hacia el tanque B.

- En la bajada que se tiene luego de la cima, el flujo correrá en régimen indeterminado, debido a que en ciertos momentos la carga sobre el punto de descarga B será alta, pasando un caudal superior al de alimentación del sistema, vaciando el sifón y luego volviendo a llenar, sin llegar a un régimen permanente o si se llega, será un régimen mixto de canal abierto y ducto cerrado; perjudicando posibles derivaciones entre los tanques o simplemente al no tener un régimen a ducto cerrado, habrán vibraciones y golpes internos en la tubería.

- No olvidemos que generalmente el ducto se dimensiona al inmediato superior del diámetro comercial, por tanto, siempre habrá cierto sobredimensionamiento, lo que dificulta su llenado con el caudal de alimentación desde la cabecera y al tener descarga libre al final el caudal tampoco tomará valores determinados, como ducto cerrado.

La segunda alternativa es fijarlo, en el punto B, anotemos las observaciones respectivas:

- Al fijar el caudal en el punto final, primera y automáticamente trasladamos el diseño al campo; aparte nos acercamos más a la realidad, ya que los caudales en la práctica, se fijan por el consumo y el consumo se da a lo largo o al final del ducto.

- Podremos materializar en el campo y con el uso de instrumentos de medida, las líneas piezométrica y estática, evaluar juntas y presión de servicio de las diferentes posibles derivaciones.

Esto es para la configuración del ejemplo. Generalizando, cuando el flujo llega en tramos ascendentes al tanque de descarga, pasando un sifón o cuando se trata de bombeo, hay que evaluar particularmente cada caso. Pero en general es una buena práctica, asegurar o fijar el caudal al final de la conducción.

Válvulas hidráulicas

Al igual que todos los productos y equipos de uso en ingeniería, las válvulas hidráulicas responden a un diseño que posteriormente se consolida en una patente propia de cada fabricante. De ahí que también las válvulas están expuestas a las malas prácticas comerciales, donde por la desesperación de vender se ataca a una u otra marca sin el fundamento técnico, lo cual ha ocasionado mucha confusión en los usuarios e inclusive en los consultores (diseñadores de sistemas hidráulicos). Por tal razón con el presente boletín, intentaremos dejar en claro los conceptos básicos, sin comparar marcas, sino estructuras o diseños de válvulas, e inclusive comparando los diferentes tipos de nuestra marca representada.

Definición

Una válvula hidráulica no es más que un dispositivo de apertura y cierre del paso de un flujo de agua en un ducto, parcial o total, utilizando como fuente la energía la del mismo flujo; por tanto, se deduce que es necesario siempre, un remanente de energía como generador de la fuerza motriz del mecanismo de la válvula. En síntesis: “sin presión no funciona una válvula hidráulica”. Perdón por lo elemental, pero es algo básico que se olvida en la práctica con no poca frecuencia. Generalmente a esto se le llama “Presión Diferencial”.

Como ejemplo aclaratorio: Si diseñamos una conducción siempre preveremos dejar un remanente de presión para la operación de la válvula, naturalmente que depende de la función que vaya a cumplir dicha válvula para saber el mínimo valor necesario. Sin más pasemos a analizar los distintos tipos de válvulas hidráulicas existentes.

Clasificaciones

Por tipo de actuador

En este caso la clasificación es muy elemental, simplemente:

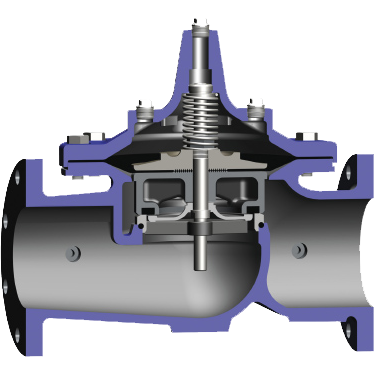

- Actuador de pistón, en lugar del diafragma el elemento móvil a recibir la energía del flujo, es un pistón.

- Actuador de diafragma, como su nombre lo indica un diafragma elástico recibe la energía del flujo para la operación de la válvula.

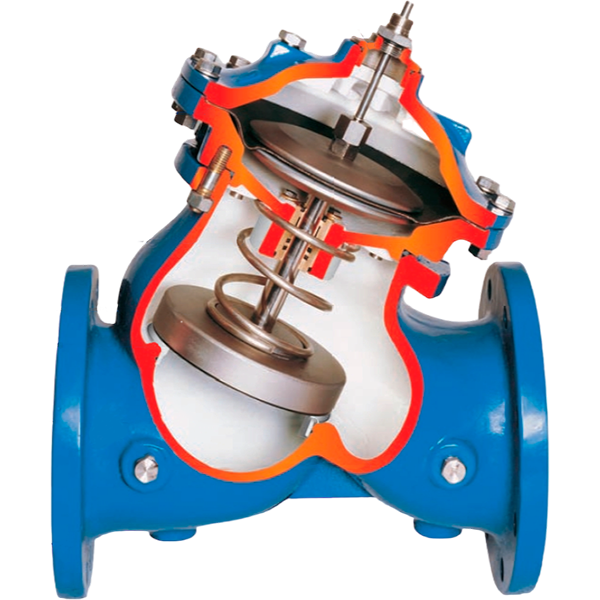

El motivo de esta clasificación es el rango de presión; para los diafragmas se llega hasta 25 bares y a partir de esa presión se utiliza el mecanismo de pistón, siendo 25 bares una presión de transición en la cual existen válvulas de los dos tipos.

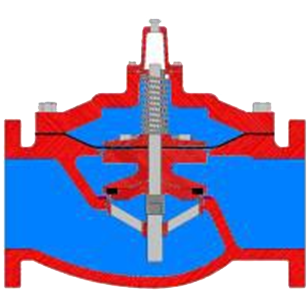

Gráfico 2. Actuadores de pistón y diafragma.

Por construcción

Siendo esta una clasificación más importante, nos detendremos algo más, debido a que en la misma se marcan ciertas importantísimas pautas para el éxito de un diseño y la protección del sistema.

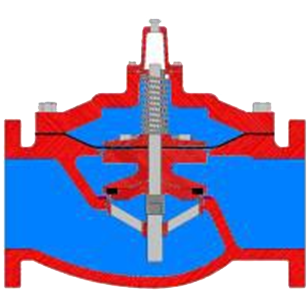

Válvulas de cámara simple

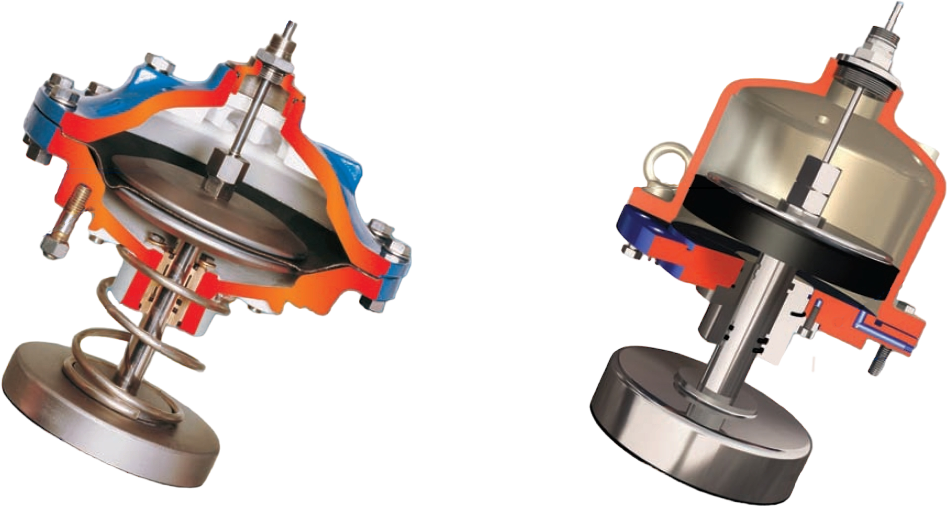

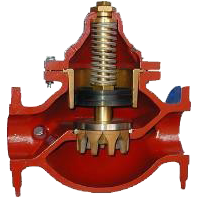

Son las que tienen expuesto al flujo su elemento actuador, es decir por ejemplo un diafragma, el cual actúa a la vez como elemento de cierre (1); en otros diseños, el elemento actuador está expuesto al flujo, aunque no sea el elemento de cierre (2, 3 y 4).

Gráfico 3. Diferentes tipos de válvulas de cámara simple.

- Por tener solo la posibilidad de acceder con presión a su cámara única, el control es más reducido y necesita más presión diferencial para poder operar. Es decir, si ingresamos agua a la cámara estamos en proceso de cierre y si sale agua de la misma estamos en proceso de apertura, gobernado este por la energía que pueda tener el flujo principal, por tanto, volvemos al principio que para que opere una válvula hidráulica necesitamos una energía remanente mínima en el flujo.

- El cierre por tanto es también menos controlable, siendo una característica de estas válvulas su cierre brusco al final de dicha operación. Claro está que, dependiendo de la presión del sistema, esto puede ser peligroso para los diferentes elementos del mismo o podría reducir su vida útil, pero si se trabaja a bajas presiones no se esperaría mayores problemas.

- Se dice que para controlar el cierre brusco es suficiente el uso de válvulas de aguja para restringir el paso de flujo de control a la cámara de la válvula; y que así el cierre sea más lento. Esto es cierto de forma parcial justamente dependiendo de los rangos de presión y caudal en que esté trabajando el sistema. Para rangos bajos no hay problema, pero debemos tener en cuenta que cuando trabajamos con grandes caudales y altas presiones se agudiza el mismo. El uso de válvulas de aguja solo retarda el tiempo total del cierre, pero no ayuda en la fase final del mismo que es cuando se produce el golpe, ya que no se puede controlar la inercia o la energía cinética de todo el conjunto, en esta fase, con una válvula de aguja.

Cabe aclarar que, si bien tenemos nuestra formación teórica, lo aquí plasmado es el resultado de ensayos de laboratorios de fábrica y de experiencias vividas que, en muchas ocasiones, han significado manejar momentos de crisis.

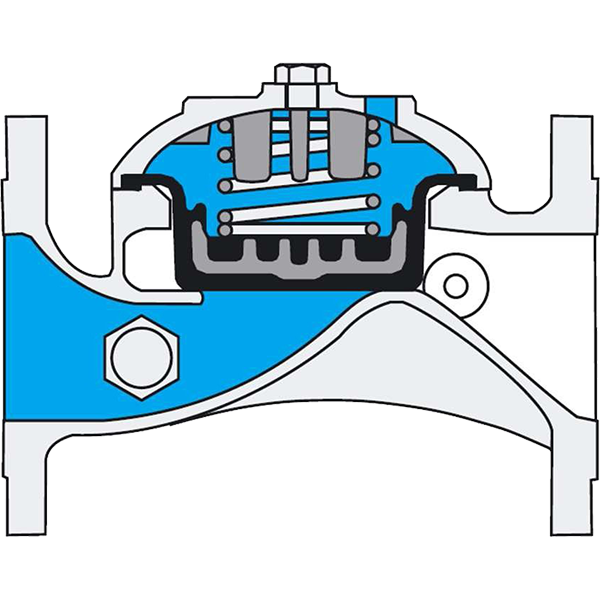

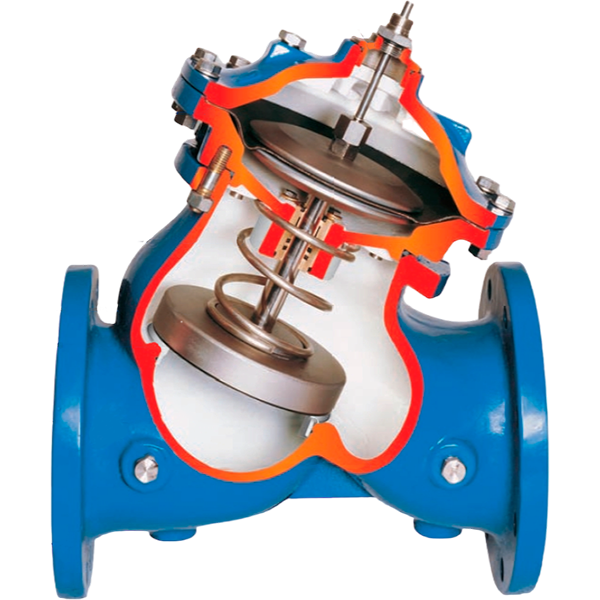

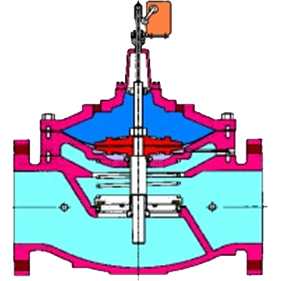

Válvulas de cámara doble

Son válvulas que tienen protegida del flujo principal el actuador o parte operativa, o en contacto indirecto, estando expuesto a dicho flujo solo el elemento de cierre. Definiéndose por sobre el diafragma una cámara superior y una cámara inferior debajo del mismo.

Gráfico 4. Válvula de cámara doble estándar (1 y 2); Válvula de cámara simple (3) transformada mediante aditamentos en válvula de cámara doble (4).

- Al tener cámaras superior e inferior al diafragma, disponemos de más posibilidades de manipulación del dispositivo para un mejor control y una gama más amplia de aplicaciones.

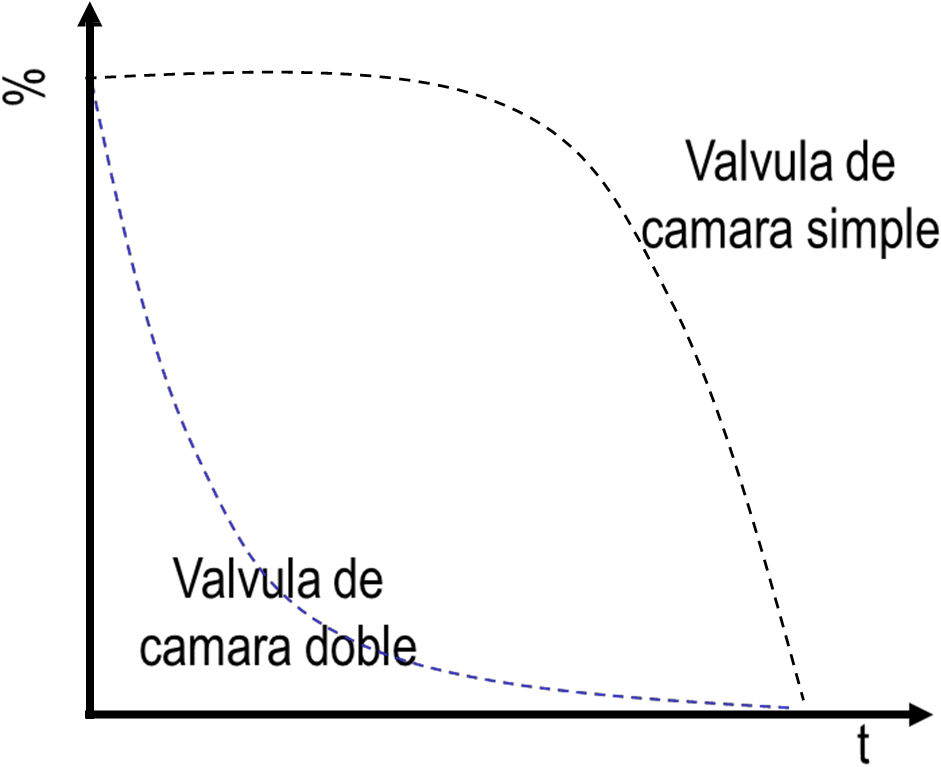

- Una característica importantísima que diferencia a los dos tipos de válvulas, es el modo en que producen el cierre total, lo cual podemos ver a continuación:

- La de cámara doble tiene un inicio de cierre muy fácil y a bajas presiones, pero mientras continua su carrera de cierre, conservando el mismo tiempo total, su fase última de cierre es lenta y con imperceptible golpe o controlable en su totalidad.

- La de cámara simple, es más exigente para comenzar su carrera de cierre, pero a medida que se produce este, la operación se acelera y su fase final es de cierre brusco.

- Naturalmente que estos efectos son más notorios mientras más grandes son el caudal y la presión.

Existe un “ataque comercial” contra la doble cámara y se dice que no sirve para nada. Pero aquí se ha puesto en evidencia el fruto de investigación previa de fábrica y posteriores experiencias de campo que dicen lo contrario; en efecto sirve y de mucho. Como referencia, aparte de lo descrito aquí, por la existencia de la doble cámara se pueden realizar aplicaciones que con la cámara simple serían imposibles de realizar y que permiten un mejor desempeño y seguridad en las instalaciones, se optimizan las mismas aplicaciones que se puede hacer con cámara simple y en general se podría decir que podemos alcanzar a triplicar la cantidad de aplicaciones.

Iremos a lo largo de los siguientes Boletines descubriendo mucho más de estas y otras conclusiones de investigaciones de fábrica y personales, que nos facilitarán el diseño y operación de sistemas hidráulicos y, sobre todo, nos permitirán dormir tranquilos una vez que hayamos ejecutado nuestros proyectos.